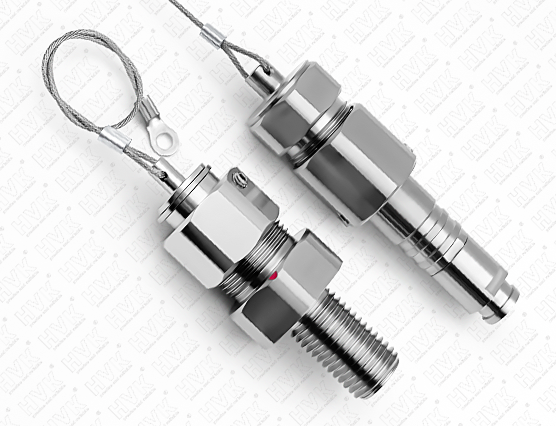

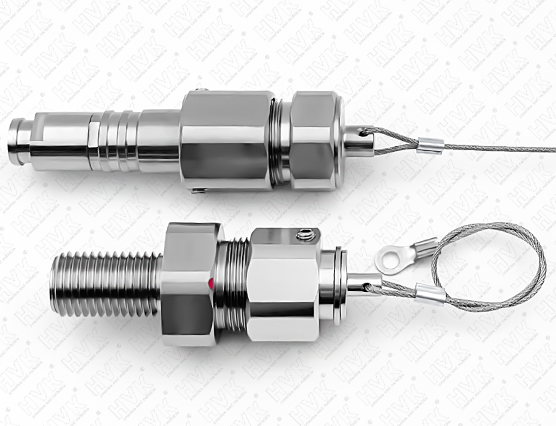

隨著現代航空與水下技術的不斷發展,鈦合金作為一種性能優異的材料,廣泛應用于水下航空插頭的生產中。鈦合金因其優越的抗腐蝕性、強度和耐高溫性能,成為水下航空插頭的重要材料之一。這些插頭不僅需要承受極端環境下的高壓、強腐蝕和高溫,還必須具備可靠的電連接性能。鈦合金水下航空插頭的生產工藝需要在保障其功能的基礎上,確保其材料、設計和生產過程的精密性。

一、鈦合金材料的選擇與準備

鈦合金水下航空插頭的生產工藝首先從選擇合適的鈦合金材料開始。鈦合金的主要成分是鈦,并加入少量的鋁、釩、鉬等元素,形成不同類型的鈦合金。常見的鈦合金有α型鈦合金、β型鈦合金和α+β型鈦合金,其中α+β型鈦合金因其兼具良好的強度和塑性,通常用于制造水下航空插頭等要求較高的部件。

在選擇合適的鈦合金之后,原材料的準備是至關重要的一步。首先需要對鈦合金進行熔煉,以確保其材料的純度和均勻性。熔煉工藝通常采用電弧爐熔煉或真空感應爐熔煉,確保鈦合金中沒有雜質,特別是需要避免氧化物的生成,以保證其優異的機械性能和耐腐蝕性。鈦合金材料的熔煉完成后,會進行鑄錠或鍛造處理,形成初步的鈦合金坯料。

二、鈦合金水下航空插頭的設計

鈦合金水下航空插頭的設計工藝要求極高。水下航空插頭作為一種高精密的電子設備,其設計不僅要考慮到電連接的穩定性,還必須適應水下和航空環境中的極端條件。設計師需要考慮插頭的尺寸、形狀、接觸點的布局、耐壓性能、抗腐蝕性等多個方面。

首先,鈦合金水下航空插頭的外形設計需要符合航空和水下環境的要求。通常,插頭外殼采用鈦合金材料,通過精密加工成型,確保其具備較高的強度和剛性,以承受水下和航空中的壓力變化。外殼的密封性也至關重要,特別是在水下使用時,必須設計出可靠的密封結構,以防止水分進入插頭內部,影響電氣性能。

其次,插頭內部的電接觸部分需要精密設計,確保其能夠在高壓環境下保持穩定的電連接。這些電接觸點通常采用耐腐蝕性強的合金材料,并經過特殊處理,以保證其在長時間的使用過程中不會發生氧化或腐蝕,影響信號傳輸的質量。

三、鈦合金水下航空插頭的加工工藝

鈦合金水下航空插頭的生產工藝復雜,主要包括數控加工、切割、焊接、表面處理等多個環節。在這些環節中,每個步驟的精度要求都非常高,稍有不慎就可能導致插頭性能的下降或失效。

1. 數控加工:鈦合金具有較高的硬度和較強的切削性能,因此,鈦合金水下航空插頭的加工通常采用數控機床進行精密切割。數控加工能夠確保加工出的插頭尺寸精確,并能夠實現復雜的幾何形狀,以滿足插頭的設計要求。在加工過程中,需要使用專用的切削工具和冷卻液,以避免鈦合金在加工過程中因溫度過高而發生氧化。

2. 焊接:鈦合金的焊接工藝較為復雜,要求焊接接頭具有良好的強度和抗腐蝕性。焊接時,通常采用氬弧焊或激光焊接等方法,以確保焊縫的質量。鈦合金焊接時,需要特別注意保護焊接區域,避免氧氣和水分的侵入,以防止焊接接頭出現脆性或裂紋。焊接完成后,插頭會進行嚴格的焊接質量檢測,確保焊接部位無缺陷。

3. 表面處理:鈦合金水下航空插頭的表面處理工藝是確保其抗腐蝕性和耐磨性的關鍵環節。鈦合金的表面容易氧化,因此需要通過陽極氧化、電泳涂裝等方法進行表面處理,以提高其耐腐蝕性。陽極氧化能夠在鈦合金表面形成一層致密的氧化膜,起到保護作用,防止外部環境對其造成侵害。

四、鈦合金水下航空插頭的裝配與測試

在鈦合金水下航空插頭的各個部件加工完成后,進入裝配階段。裝配過程中,需要將外殼、電接觸點、密封圈、插銷等部件進行精密配合,確保插頭在使用過程中能夠穩定工作。在此過程中,裝配工藝的精確性直接關系到最終產品的質量。

裝配完成后的鈦合金水下航空插頭需要經過一系列嚴格的測試,以驗證其在水下和航空環境中的性能。首先,插頭需要接受壓力測試,以模擬水下或高壓環境,確保其能夠承受較高的壓力而不發生變形或漏水。其次,插頭的電性能測試至關重要,必須保證在高壓和高濕環境下,插頭的電接觸穩定,信號傳輸不受影響。此外,插頭還需要進行耐腐蝕性測試,以確保其長期使用過程中不會受到海水或其他腐蝕性物質的影響。

鈦合金水下航空插頭的生產工藝涉及從材料選擇、設計、加工、焊接、表面處理到裝配測試等多個環節。每個環節都需要精密的工藝控制和嚴格的質量檢測,以確保最終產品能夠在極端環境下長期穩定運行。隨著水下航空技術的不斷發展,鈦合金水下航空插頭將繼續在高要求的應用場景中發揮重要作用。通過不斷優化生產工藝和技術,鈦合金水下航空插頭的性能和可靠性將不斷提高,滿足更高水平的技術需求。