航插接口作為航空航天、軍事及高端電子設備中不可或缺的組件,其材料選擇至關重要。合適的材料不僅直接影響到航插接口的性能和可靠性,還關系到整個系統(tǒng)的安全性和耐用性。隨著技術的發(fā)展和應用領域的不斷擴展,航插接口的材料選擇要求也日益嚴格。本文將深入探討航插接口材料選擇的主要要求及其影響因素。

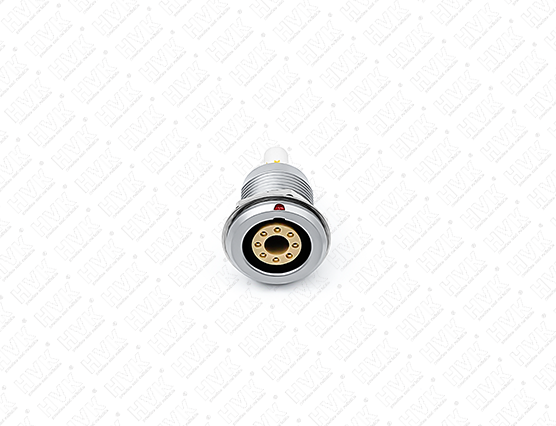

首先,電氣性能是航插接口材料選擇的首要考慮因素。航插接口需要承載不同類型的電流和信號,其材料必須具備良好的導電性。常用的導體材料包括銅及其合金,而在一些特殊應用中,銀鍍層也常被采用,以提高導電性能和抗氧化能力。此外,材料的電阻率、介電強度和耐電弧特性等也需滿足特定的標準,以確保在高頻、高電壓等復雜電氣環(huán)境中正常工作。

其次,機械性能是航插接口材料選擇的重要指標。航插接口在使用過程中可能面臨多種機械應力,如插拔力、震動和沖擊等。因此,所選材料需要具備優(yōu)良的抗拉強度和抗壓強度,以確保在各種環(huán)境條件下保持穩(wěn)定的連接性能。常見的機械材料包括鋁合金和不銹鋼,這些材料不僅強度高,還具備良好的加工性和耐腐蝕性。另外,材料的疲勞強度也很重要,特別是在航空航天領域,航插接口需要承受頻繁的連接和斷開。

環(huán)境適應性是航插接口材料選擇的另一關鍵因素。航插接口通常在極端環(huán)境中使用,如高溫、低溫、高濕、腐蝕性氣體以及輻射等。這就要求材料具有良好的耐溫性能和耐腐蝕性。例如,航空航天應用中常用的材料需具備-55°C至+125°C的工作溫度范圍,而對于一些特殊應用,可能要求更廣泛的溫度表現(xiàn)。為了提高耐腐蝕性,很多航插接口采用陽極氧化處理或鍍金、鍍鎳等表面處理工藝,以增強材料的抗腐蝕能力。

絕緣性能也是航插接口材料選擇中的重要考慮因素。航插接口的絕緣材料需具備良好的耐電壓和介電性能,以防止電流泄漏和短路現(xiàn)象的發(fā)生。常用的絕緣材料包括聚酰胺、聚四氟乙烯(PTFE)和環(huán)氧樹脂等。這些材料不僅具備優(yōu)良的絕緣性能,還能耐受高溫和化學腐蝕。在材料選擇過程中,絕緣材料的厚度和結構設計也需考慮,以確保其在實際應用中的有效性。

此外,重量和體積也是航插接口材料選擇的重要考量。在航空航天和軍事應用中,輕量化設計是提升整體系統(tǒng)性能的重要方向。因此,材料的密度和強度比值(即比強度)顯得尤為重要。鋁合金和復合材料因其良好的強度與重量比,常被應用于航插接口的制造。通過合理的材料選擇和設計,可以在確保強度的前提下,達到減輕重量的目的,從而提高航天器的載荷能力和燃料效率。

生產工藝對材料選擇的影響也不可忽視。航插接口的制造通常涉及復雜的加工工藝,如銑削、沖壓、注塑等。不同材料的加工性和成型能力差異較大,設計師需根據具體的生產工藝選擇合適的材料。例如,在大規(guī)模生產中,易于加工的材料可以提高生產效率,降低成本。因此,材料的可加工性、焊接性和表面處理能力也是選擇時必須考慮的因素。

最后,經濟性也是航插接口材料選擇中不容忽視的問題。在確保性能和質量的前提下,制造商通常需要在材料成本和產品售價之間找到一個平衡點。雖然一些高性能材料如鈦合金和復合材料具有優(yōu)越的性能,但其成本較高,可能會影響產品的市場競爭力。因此,在材料選擇過程中,工程師需綜合考慮性能、成本及市場需求,以確保最終產品的經濟性和可行性。

總的來說,航插接口的材料選擇涉及多個方面,包括電氣性能、機械性能、環(huán)境適應性、絕緣性能、重量和體積、生產工藝以及經濟性等。隨著技術的發(fā)展和應用需求的不斷變化,航插接口的材料選擇標準也在不斷提高。制造商在材料選擇過程中,需要充分考慮各種因素,以確保航插接口在實際應用中的可靠性和安全性。

在未來,隨著新材料技術的不斷發(fā)展,航插接口的材料選擇將迎來更多創(chuàng)新。比如,導電高分子材料、納米材料等新型材料的應用,可能會在未來的航插接口設計中發(fā)揮重要作用。這些新材料不僅有望提高連接器的性能,也可能在環(huán)保、可持續(xù)性方面帶來積極影響。通過不斷的研究和開發(fā),航插接口的材料選擇將更加科學和合理,從而推動整體航空航天和軍事設備的發(fā)展。